在现代制造业中,金属铸造技术是生产复杂零件和部件的关键过程之一。为了确保铸造件的质量,尤其是在表面光洁度方面,工程师们常常会使用丝网填料和波纹填料等高效的涂层材料。这些涂层可以帮助减少摩擦、防止腐蚀,同时也能提升整体性能。但是,这两种类型的填料各有优缺点,其中波纹填料在提高产品表面光洁度方面具有一定的优势。

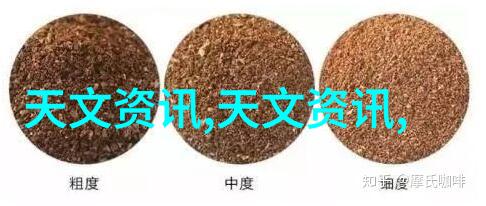

首先,我们需要了解丝网填料与波纹填料它们分别是什么,以及它们各自的特性。丝网填料是一种由金属或合金制成的小孔网状结构,它通过浇注熔融金属后形成强化层。在整个涂覆过程中,丝网被固定在模具上,然后再进行冲压或拉伸操作,以便将熔融金属充满所有空隙,从而形成具有强化效果的涂层。这一技术通常用于生产需要高强度、高韧性的零件,如机床工具、发动机部件以及其他机械配件。

相比之下,波纹-fill(WaveFill)是一种特殊类型的涂层技术,它涉及到向模具内注入带有定期排列凸起和凹陷轮廓(即“波浪”形状)的塑性材料条形片。当熔融金属流过这些条形片时,它会紧密地包裹每个凸起部分,从而产生一种特殊设计的手感,即所谓“波浪”手感。此外,由于这种结构能够有效分散应力,使得铸造后的产品更加坚固耐用。

至于它如何提升产品表面的光洁度,其主要原因在于此类设计能够更好地控制流体流量。在传统意义上,当液态金属流经模具时,如果没有适当的手段去平滑它,那么可能会留下不规则或粗糙的地方。而采用了这样的结构后,无论是通过热处理还是冷处理,都能使得最终成型后的物质变得更加平滑,更接近理想状态。这一点对于那些要求极高精密程度、如电子设备、医疗器械等领域来说至关重要,因为微小瑕疵可能导致整个系统失灵甚至危害健康。

然而,对于选择哪种类型进行具体应用,还需要考虑多个因素。一旦确定了所需性能特征,就必须评估是否符合成本限制。此外,不同行业对材料性能标准也有严格规定,有些情况下,只要保证功能需求就可以接受稍微降低的一些物理属性,而有些场合则必须追求尽可能完美无瑕的情况。因此,在实际应用中,并不是简单选取哪一种方法,而应该根据具体需求来综合分析利弊,再做出决定。

总结来说,无论是丝网还是波纹都有其独到的优势,但从提升产品表面光洁度角度看,特别是在那些对细节要求极高的情境下,比如电子元器件制造或者医疗设备研发中的某些应用场景中,可以说 波纹fill 技术提供了一定的优越性,因为它更容易实现精细化工艺,让最后生成出的实体成为人们梦寐以求的一致品质表现。不过,每一个决策都是基于具体情境下的权衡考量,因此最佳方案往往是一个多维空间中的协调组合,不仅包括但不限于这两个单一元素,而且还包含了各种可能性及其相互作用之间精妙而复杂的心智探索与计算。