导言:本文以摩托罗拉公司的压力传感器为例,探讨了其设计与应用中的误差补偿问题。压力传感器在实际应用中往往面临四种主要的测量误差:偏移量、灵敏度、线性和滞后误差。本文将详细介绍这些误差产生的机理及其对测试结果的影响,并且会涉及提高测量精度的手段以及具体案例分析。

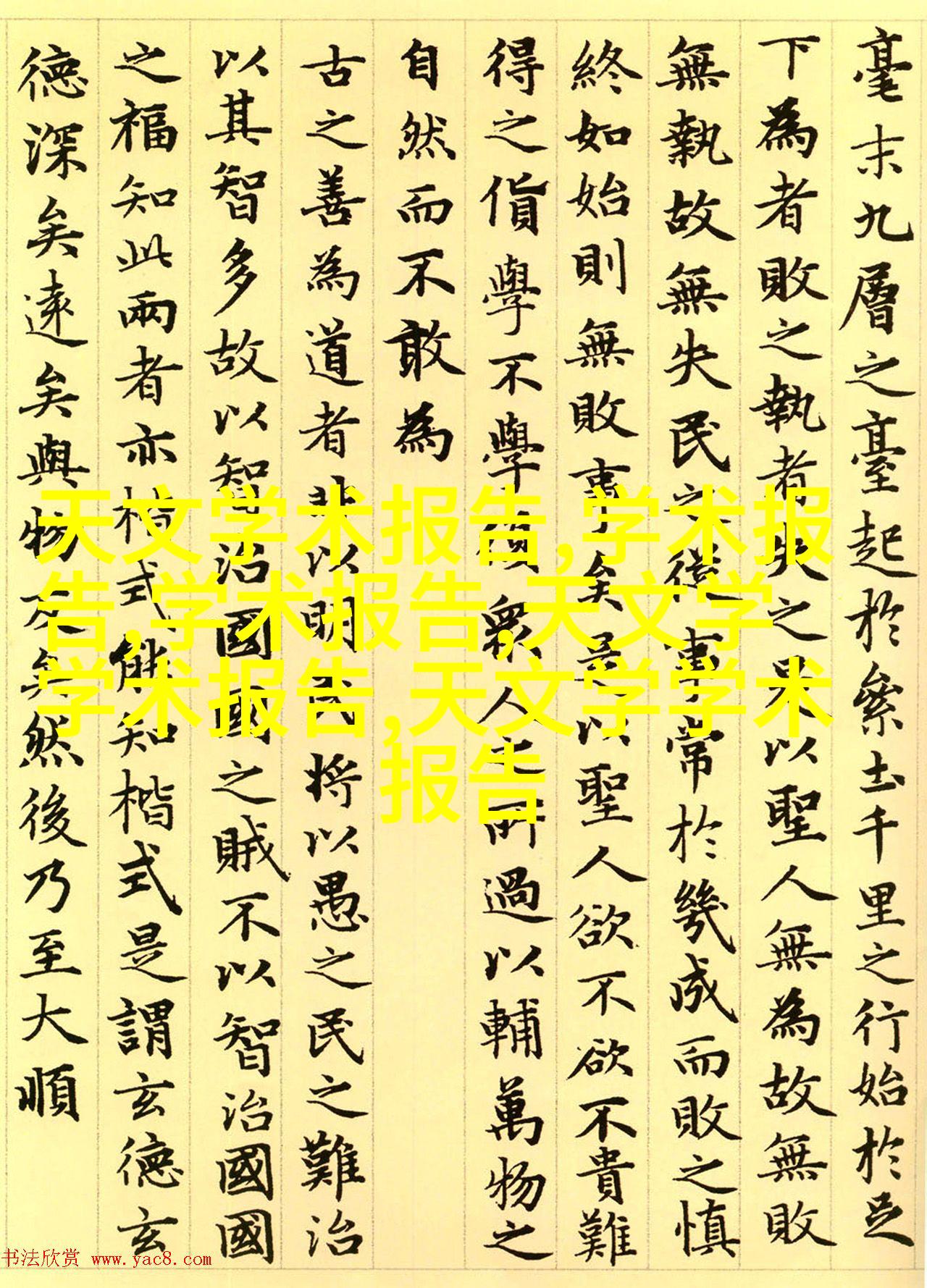

摩托罗拉公司生产的一些主流压力传感器是单片式变阻器件,它们可以分为三类:未标定或仅进行温度补偿、标定但不包括温度补偿,以及既有标定又有温度和放大补偿。在这些传感器中,偏移量、范围标定以及温度补偿都可以通过薄膜电阻网络实现,这种网络在封装过程中通过激光修正来完成。

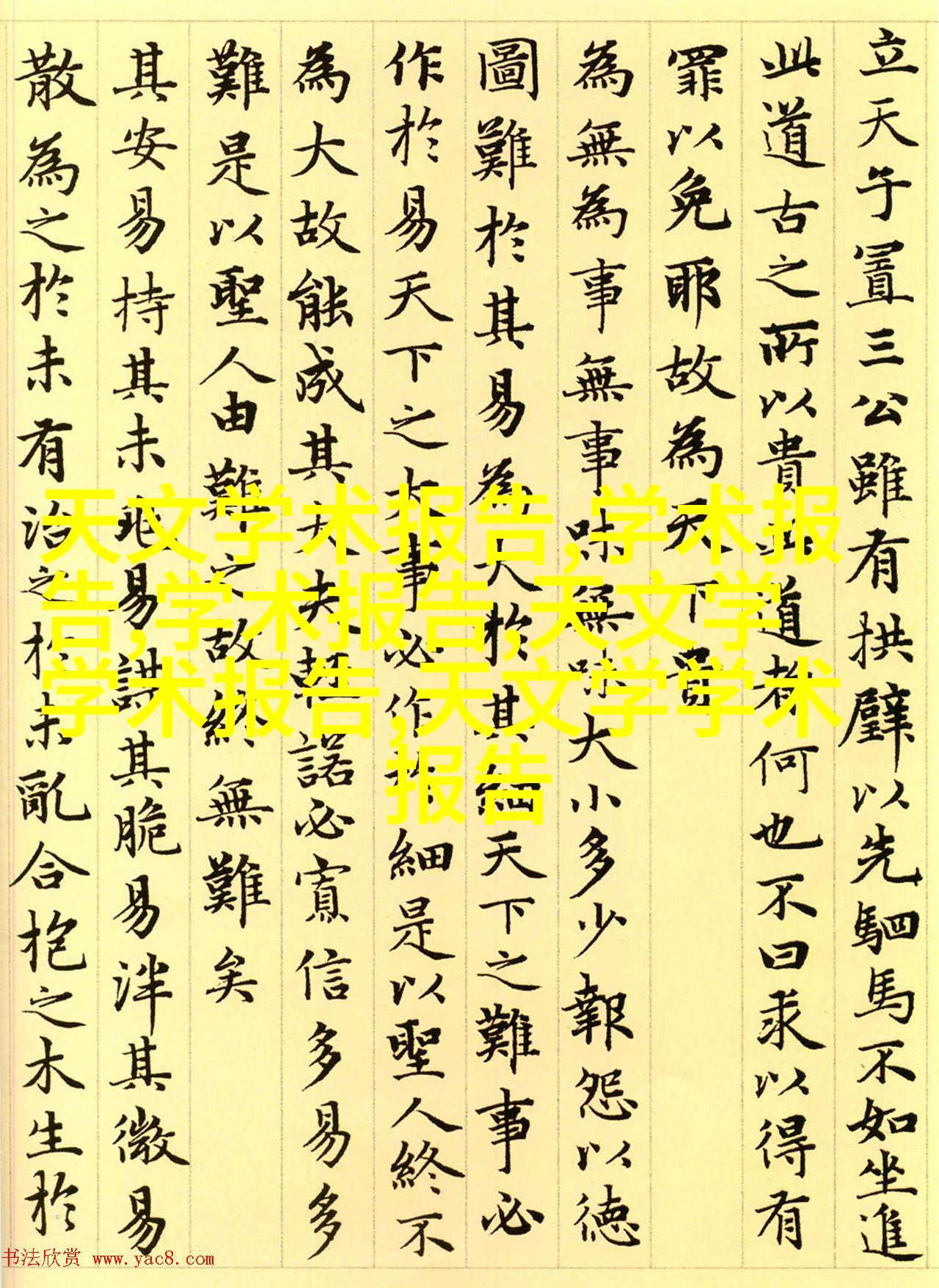

这些传感器通常与微控制系统结合使用,而微控制系统自身构建了传感器数学模型。微处理单元读取输出电压并通过模数转换将其转换为可读取的数字形式。这一过程中的最简单数学模型即为传递函数,该模型可以在整个标定过程中进行优化,并随着增加的标定点而逐渐成熟。

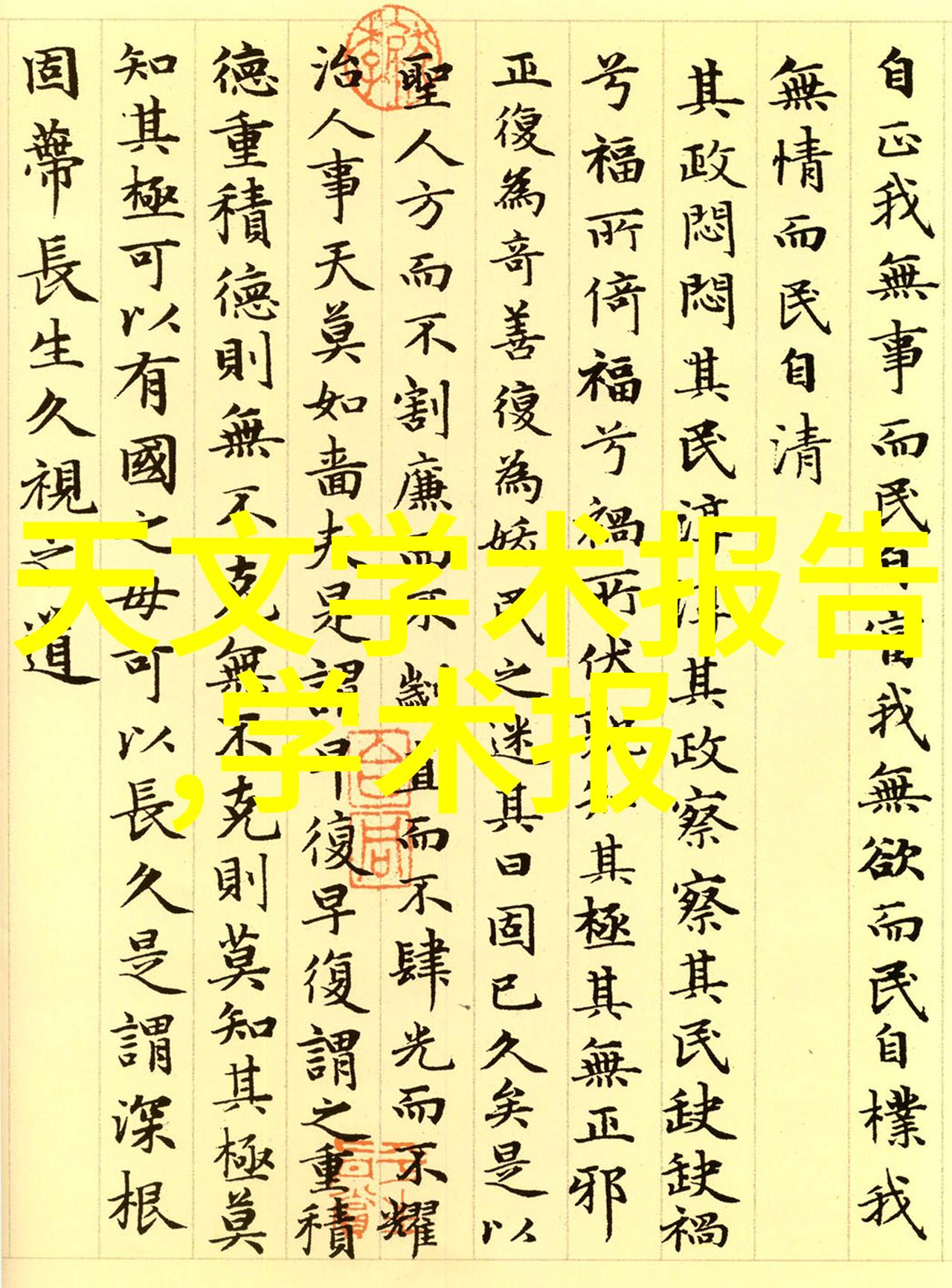

从计量学角度看,测量误差是指测得值与真实值之间的差异。虽然无法直接获取真实值,但通过高精度标准仪表进行估计,以保证被测设备之上的10倍以上精度。此外,由于未经标定的系统只能利用典型灵敏度和偏移值将输出电压转换成压力,因此所得数据会产生如图1所示的一系列初始误差。

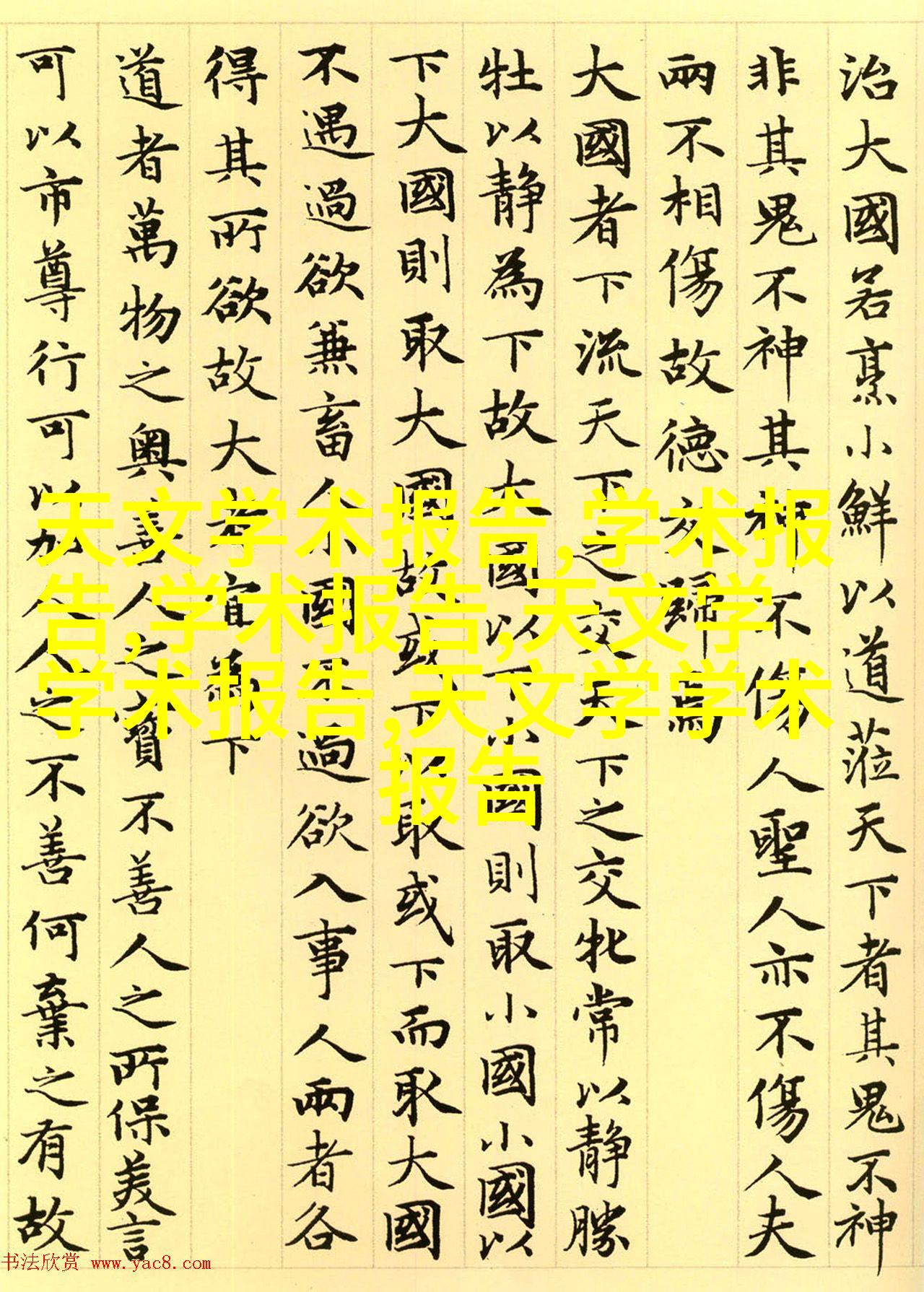

这四种错误分别由以下因素引起:

偏移量错误:由于在整个压力范围内垂直偏移保持恒定,因此扩散和激光调节修正可能导致偏移。

灵敏度错误:如果设备比预期灵敏,则会出现增强效应;反之,如果较不灵敏,则会出现减弱效应。

线性错误:这是物理非线性的结果,对带有放大功能的大多数设备也适用。

滞后错误:尽管硅片具有很高刚性,但对于一些特定的情况(例如极端条件下),可能需要考虑滞后效应。

为了消除或减少这些错误,我们需要实施一个称作“自动归零”的技术,即消除零点漂动。一旦实现这一点,就能有效地解决偏移问题。在许多情况下,将零位校准到0Pa时,可以确保无需额外校准就能获得最佳性能。而对于那些不能轻易达到的目标气候下的工作环境,这一点变得尤为重要,因为它允许我们更容易地管理我们的整体性能,不必担心所有复杂性相关的问题,同时还能够保持成本低廉和操作简单等其他优点。